进行平衡之前,确保不平衡问题确实存在。有许多可以产生类似于不平衡症状的故障,仅纠正症状的不解决根本原因会导致以后更多问题。转子弯曲容易误解为不平衡,如果对弯曲转子进行平衡,而弯曲又自己恢复了,则平衡过程不但无法平衡机器,反而会造成机器不平衡,下面江苏振检测来为您讲述两种最基本的动平衡校正方法。

进行平衡时,了解机器的转子动态特性和物理特性非常有用。在运行速度下,转子的振型如何?由于机器可以通过联轴器相互影响,因此记住系统的振动模态(包括机组轴系的所有刚性耦合零件)非常重要。此外,在模态的节点上或节点附近放置平衡配重对该模态的影响很小。

应了解平衡平面或平衡配重平面(专用于增加平衡配重的位置)的位置和数量、机器的平衡历史记录及当前安装了哪些衡配重;应了解机器如何响应平衡配重的放置(影响矢量参见以下说明)。

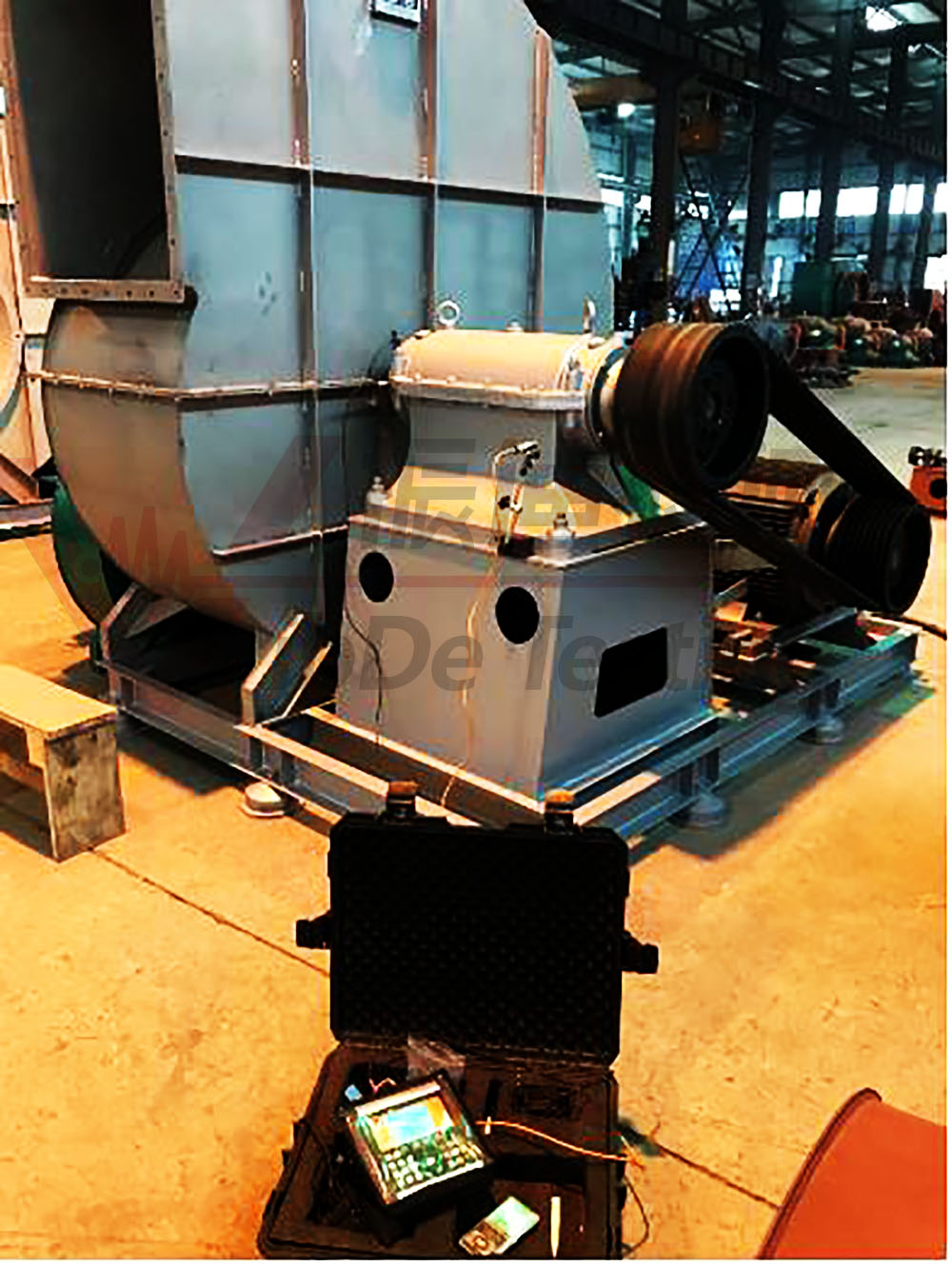

基本平衡方法有两种。出厂前的平衡通常在组装好的转子安装到机器之前,由OEM(原始设备制造商)或平衡公司使用特殊的试验台进行。调整平衡将在转子安装到机器上之后现场进行,此时,组装好的转系统的平衡影响包括支撑和轴承刚度、联轴器及机组的其余零件。不平衡的后续微小变化也将在现场通过调整平衡进行纠正。在本章将主要讨论调整平衡,但其原理适用于两种类型的平衡。

平衡过程通常涉及将一个或多个调整配重(相对较小的平衡配重)以合适的半径安装到转子上。通过选择这些平衡配重的质量和角位置来将转子的质心移到几何中心上。最常见的做法是将质量增加到转子上与重点相反的一侧,以使重点实现完全平衡。也可以通过从转子上与重点相同的一侧除去与该重点等量的质量进行平衡。

重复进行平衡过程,直到剩余不平衡降到相应规范以下为止。不可能使机器实现完美平衡,并且这种尝试的成本太高。

所有平衡技术都取决于线性假设。如果将力的大小乘以某个系数,则振动矢量的大小也会变化相同的倍数。此外如果将力的相位旋转某个角度,则振动矢量的相位也会变化相同角度。通过这种线性特性,可以预测转子将如何响应调整平衡配重。

但在某些情况下,转子行为可能是非线性的,这时机器的动力学刚度随转子位置或振动振幅变化。通常,这种情况是由于非线性弹簧刚度所致。例如,油膜轴承在高偏心率下具有非线性弹簧刚度较,当不平衡产生大幅振动时,动态偏心率可能较高,从而导致平均弹簧刚度较高。当不平衡减小时,振动和动态偏心率的减小可能导致平均弹簧刚度减小。减小的刚度会使共振发生偏移并导致振幅和相位发生意外变化。此外,在发生共振或接近共振时进行平衡,会使机器对于速度的微小变化非常敏感,这是因共振增大了放大系数和相位变化率加快所致。局部摩擦也会引起非线性刚度效应。如果某个系统产生了明显的振动谐波(2X 3X等),则通常存在非线性。

平衡过程还要求可重复性。一般平衡台没有平衡历史记录的机器至少需要两次开机或两次关机来采集数据。本过程中的隐含假设是,除了正在更改的变量(平衡配重)外,机器没有任何变化(动力学刚度保持恒定)。速度、温度、载荷或对中都会改变机器的动力学刚度,从而引起与平衡状态的变化无关的响应发生变化。严重的轴裂纹会在连续运行期间引起轴刚度发生变化,从而改变转子响应。轴裂纹故障的表征之一是难以达到平衡。

为了进行平衡,需要获知两方面信息:

1)将平衡配重放置在何处?

2)需要增加多少平衡配重?

要回答这些问题必须了解不平衡的方向和大小。试图通过猜测这些值来进行平衡不但耗时、成本高,而且成功性很小。相反,如果依照系统步骤,则可事半功倍地准确确定平衡配重(平衡块)并可提供可在下次使用的平衡信息。

为回答第一个问题,需要确定现有不平衡或重点的方向。如果对机器的平衡特性了解甚少,则可以使用以两种基本方法来确定重点的方向:极坐标图法和校准配重法。提供开机或关机数据时,可以同时使用极坐标图和转子动力学行为的原理来确定可能的重点方向。此信息能使第次增加平衡配重时就实现可接受的平衡状态。然后,可根据需要,使用校准配重法确定要增加的附加平衡配重的大小。只提供稳态数据时必须使用校准配重法来解决上述两个问题。

如果非常了解机器的平衡特性。可以使用影响矢量来计算需要增加的平衡配重。影响矢量用于描述机器如何响应增加的平衡配重。利用影响矢量,通常在第一次尝试时就可以使机器平衡。在本章后面将定义并说明如何使用影响矢量。

校准重量平衡是增加平衡配重并测量其效果的简单过程。将已知重量的校准配重(也称为试验配重)以已知的角位置增加到机器上。重新起动机器后,新的振动矢量将变成原始不平衡响应和由校准配重引起的新响应的合成。如果系统行成为表现为线性,则通过简单的矢量加法即可将这两个响应合成。因此,如果从新响应矢量中减去原始响应矢量,便获得由校准配重引起的响应。只要了解该响应,就可以不断调整校准配重的大小和角位置,直到预测的响应恰好抵消原始不平衡响应为止,这种尝试的结果给出了平衡的解。

平衡一台情况未知的机器通常涉及极坐标图和校准配重技术的结合,完成此常规步骤后,应当:

1)确定进行动平衡时的转子速度通常是机器的正常运行速度。

2)确定机器运行速度与最接近的共振转速的大小比例关系。此数据用于估计重点的角位置并且最易于从开机或关机时的极坐标图中获得。3)在所估计的重点位置相对应的位置处安置个校准配重。这将有效改善不平衡状况并提供有关机器如何响应所增加配重的重要信息。

4)起动机器并在运行速度下测量振动。通过这些信息可以计算所增加的质量如何改变或影响转子振动。

5)使用此信息计算平衡的解。

6)当下次计算的调整配重与其安装半径的乘积(U= mr不平衡小于平衡规范中的限值时,转子便处于“平衡状态”。

在下面几节将说明如何将此过程应用于单平面平衡,然后将其扩展到双平面平衡。将重量增加到转子上所指示重点的相对一侧可以实现平衡,下面将从这个角度进行讨论。请记住,通过除去与重点相同一侧的重量也可以实现平衡,这相当于在转子上增加了负平衡配重。

想了解更多动平衡校正知识,请关注江苏振迪检测网站!