一、齿轮上发生的异常

为齿轮设备振动分析诊断时,必须认识设备所发生的各种异常,在此先对齿轮所发生的异常,从制作到使用中分为三阶段说明其特徵。

1.制造时发生的异常

齿轮制作时发生的异常中具代表性的有下述三种。

(1)偏心

(2)齿距误差

(3)齿形误差

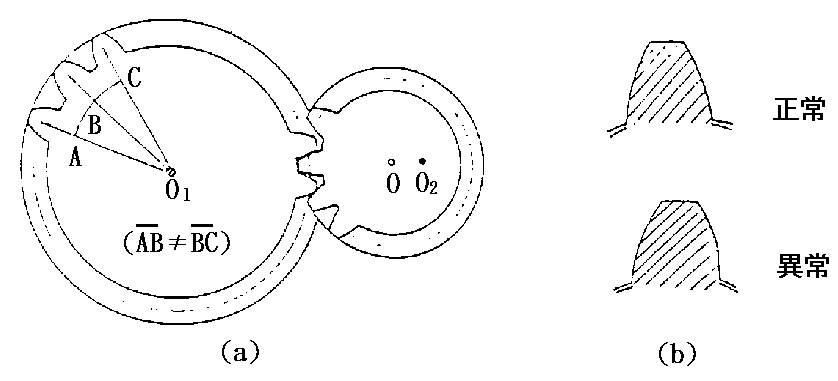

小齿轮偏心,大齿轮有齿距误差的齿轮对如图A(a)所示,又齿形误差的例子如同图(b)所示。虽然这些异常在齿轮安装前可以用精密量测检查出,但微小异常在任何齿轮中还是存在的。

2.安装时发生的异常

无论齿轮是如何精密制造出的,若安装不良就无法达到100%的性能,

安装时发生的异常有代表性的如下述两种。

(1)偏啮合

(2)齿轮轴的对心不良

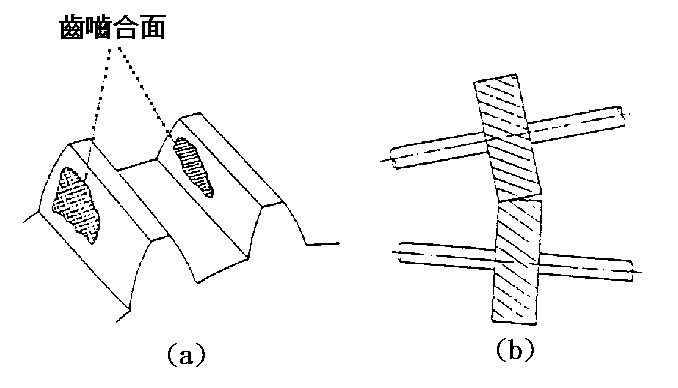

齿轮在齿宽方向若没有承受一样的荷重时,在如图B(a)所示的偏啮合状态下,力的传达无法达到圆心,且恐怕会增加额外的负荷造成齿的折损。又同图(b)所示系对心不良的例子,此状态和偏啮合同样会增加额外负荷,必须避免在此状态下长期使用。

图A 齿轮制造时发生的异常

图B 齿轮安装时发生的异常

3.使用中发生的异常

在制造误差大,组立或安装不良的状态下,或负荷、润滑等使用条件

不恰当时使用齿轮常会造成各种异常损伤,齿轮的损伤依发生形态分

类有以下四种。

(1)摩耗

(2)表面疲劳

(3)塑性流

(4)齿的折损

这些损伤中也包含了甚多使用初期出现的所谓磨合现象,此种非进行性的破坏不能称之为异常现象。但是进行性破坏却是齿轮的致命伤,可能会引起重大事故。

一般而言,摩耗并非是重大的损伤,进行性破坏的摩耗如刮伤、鳞状剥落(flaking)等,在损伤发生后,依不同的使用场合等,决定是否能继续使用。

表面疲劳有初期孔蚀(pitting)、破坏的孔蚀、剥落等种类,其中剥落系突发的疲劳现象,仅发生于完全淬火,特别是渗碳淬火钢。

属于塑性流的损伤有碾轧(rolling),锤击(peening),波纹(rippling),山脊纹(ridging)等,其中波纹常发生于渗碳戟齿轮,山脊纹常发生于渗碳戟齿轮或青铜蜗齿轮的齿面。

齿的折损系齿轮损伤中最严重的,有疲劳折损、过负荷折损、热裂、研磨裂等,其中以疲劳折损最多,一般系由于在材料疲劳限以上承受反覆应力所引起。通常在负荷侧齿底角隅处开始产生起始裂痕,然后沿著齿底或往斜上方进展直到折损。疲劳折损的破断面,可明显看到一连串的贝壳状轮廓和其中比较平滑的部份。若表面下方有裂痕起始点时,破断凹面的底部常造成很严重磨损的状态,热裂及研磨裂痕也是疲劳折损的原因之一。

二、诊断法

在叙述齿轮诊断有关的基本事项如齿轮的回转、啮合等之后,针对平齿轮、螺旋齿轮等一般齿轮的振动,和以蜗齿轮的回转不均所代表特殊的齿轮的诊断原理及方法予以叙述,但是并未触及针对裂痕所用的超音波、磁场等非破坏检查法。

1.齿轮诊断有关的基础知识

设备发生异常时振动变大并产生异音,又润滑油中特定的金属粉会增 加,温度也会上升。如此,在发生异常时发生变化的因素称之为徵兆参数,具代表性的齿轮徵兆参数如下。

(1)振动

(2)音响

(3)轴扭矩变动

(4)回转不均

(5)润滑油

在此针对齿轮回转取得的参数(1)~(4)用于诊断时所需事项予以说明。啮合中的一对齿轮1,2其转速分别为N1,N2(rpm)时:

fr1=N/60(Hz), fr2=N2/60(Hz)……………………………(2.61)

上式称之为各齿轮的回转频率(fr),又齿数分别为z1,z2 的话

fm=z1fr1=z2fr2 (Hz)………………………………………(2.62)

上式称之为啮合频率(fm),在齿轮的诊断中,一般的作法是依各徵兆参数,或对其作适当处理后依含有主要fr ,fm 与否,或依其振幅值等来判定。以下以振动和回转不均为例说明齿轮的诊断原理及方法。

2.利用振动的齿轮诊断原理

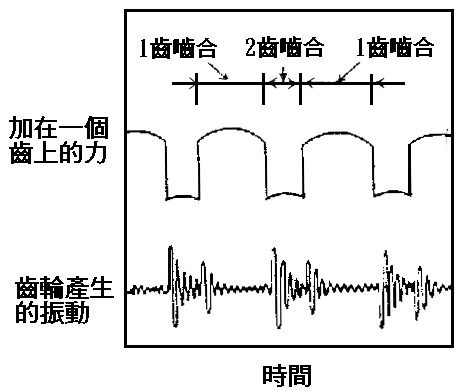

在啮合率介于1和2之间的场合,看齿轮的微观,有时瞬间仅有一齿啮合,有时瞬间有两齿啮合,因一个齿轮所传达的力为固定;若由一齿承受力量,此时的承受力假设为"1",则有时承受力为"1/2"。如此在齿轮的回转中一个齿的传达力呈现週期性变化,因为这变化有衝击成份存在齿轮因而受到激振,此时发生的振动为「自然振动」(严格来说是具衰减的自由振动),这就是齿轮振动的基本原理。图C所示,系齿轮受力和所发生振动的关系。

图C 齿的受力和振动的关系

由此图可知,从两齿啮合变为一齿啮合的瞬间,和从一齿啮合变为两齿啮合的瞬间,分别在一齿啮合及两齿啮合的状态发生齿轮对的自然振动(衝击振动),但通常以后者的振动较大。

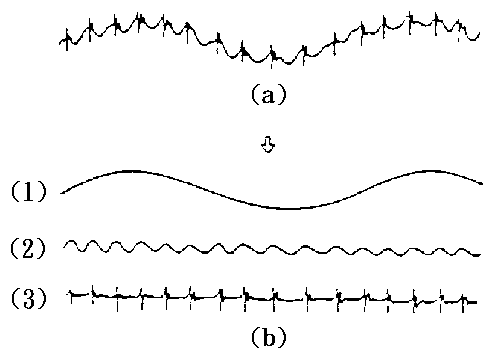

在作齿轮的诊断时,大都以量测其轴承部的振动,此时测出的振动样子以图D(a)为其典型。此波形可分解为同图(b)的三种类。(1)系偏心、对心不良引起的振动,主要系齿轮制作及安装时的异常。(2)啮合时因啮合压力变化引起的振动,齿面摩耗进行时除正常啮合磨损外大都为此种成份,其波形从漂亮的正弦波慢慢歪斜。(3)自然振动成份,啮合异常时其衝击振动较正常时大很多,或在发生齿折损等局部异常时,这齿的啮合所产生的衝击振动比其他部份大很多。齿轮自然振动频率中较常出现者每个齿轮都不同,但大约在1~10KHz的范围中,量测位置若远离齿轮本体会有衰减现象,有时无法测得清楚的自然振动波形。

高速汽轮机等使用的增速机中,齿轮的啮合频率非常高,达到数KHz到十数KHz。有时自然振动频率也有上升的情形,此时,(3)那种衝击的自然振动成份不再存在;频率高但仅存有(2)的啮合频率和(1)的回转频率。

图D 从轴承部测出的齿轮振动(影像图)

其他由齿轮引起的振动也存在有滚齿机等齿切削工具的齿数所对应的频率或各段齿啮合频率的和或差的频率成份。

3.利用振动的齿轮诊断法

利用振动作齿轮诊断的场合,诊断的对象有平齿轮、螺旋齿轮、伞齿轮等,至于利用振动于蜗齿轮诊断甚为困难,蜗齿轮的场合用后述的回转不均来诊断较为有效。

振动量测时,须在齿轮之齿面未分离的情况下加之以固定负荷,在量测时若负荷变动无法得到正确的诊断。在相当大的负荷或高速回转齿轮的场合,因齿面有可能分离须特别注意。有齿面分离情况时会发生随机的齿打击现象,在此状态下所量测的振动无法作正确的诊断。

通常在轴承座量测振动,在高速增速机等其轴承座被外壳盖住的场合,量测位置靠近轴承座的刚性大或在基础上量测,此时依不同量测位置所测得的振动值及特徵参差不齐,量测时其位置应该固定不变。量测方向(水平、垂直或轴向)特别不能有阻碍;位置也最好在振动最大的部份。量测探头最好接触在表面最平滑的地方。探头最好是从数Hz到5~10KHz具有平的频率特性的加速度型振动感测器,电压感度在10~50mv/G(1G=9.8m/s2)以上,探头的安装最好用铁制螺栓或绝缘螺丝,若欲得到完全的频率特性用强力胶、腊或磁铁来安装也不错。

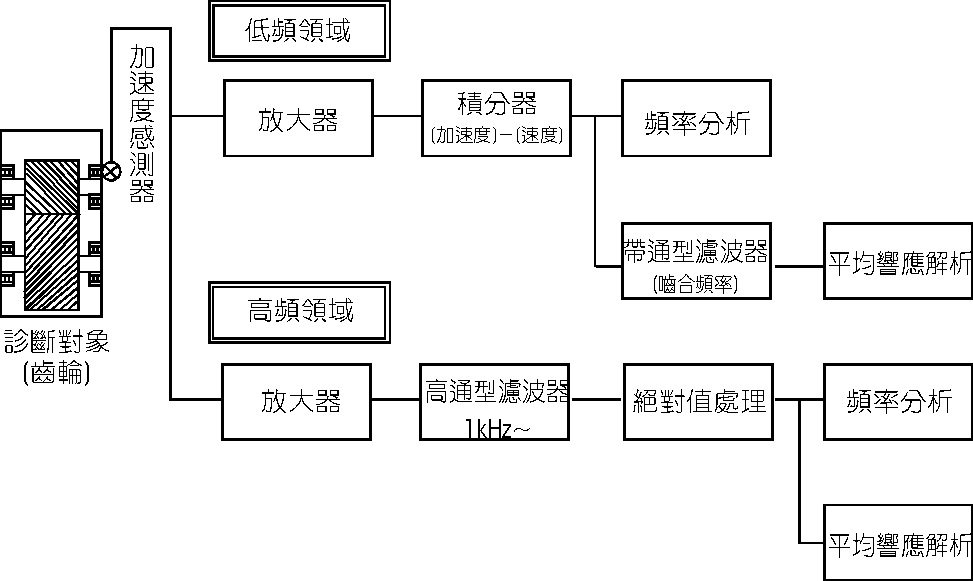

图E所示系利用振动作齿轮诊断的解析顺序,通常如图所示(1)针对回转频率和啮合频率成份予以解析的低频域解析(2)针对衝击的自然振动成份的高频域解析,再下综合的判定。特别是在低频域中振动加速度变换为速度,系因为在此领域,速度的振动量测感测较加速度高,在高速齿轮的诊断时也有不变换就加速度予以解析的情形,此时前述的自然振动成份不存在,因而无法作高频解析。又高频域中,自然振动成份的振幅变调的间隔(週期或频率的倒数)也是调查的目的之一,因而作滤波后的波形绝对值处理(包络线处理)。

图E 齿轮振动的解析流程

想了解更多振动分析诊断知识,请关注江苏振迪检测网站!